パナソニックの#はたらくってなんだろう

樹脂の未来を担う、新機能 独自技術が生んだ生分解スイッチ

パナソニックグループの社内技術表彰の一つ、総合技術シンポジウム。革新的な技術や事業貢献を果たした優れた商品に対して、今年度も金・銀賞がそれぞれ贈られました。金賞を受賞したのは、環境の変化に応じて反応する「生分解スイッチ」機能を実現した生分解性樹脂。海洋マイクロプラスチックが問題視され、脱プラスチックの動きが加速する中で、植物由来で、バクテリアや菌類などの微生物の働きで自然に返る生分解性樹脂が注目を集めています。石油由来のプラスチックに代わりうる素材として、家電製品や農業用品での使用時に十分な強度を保つ一方で廃棄後には速やかな分解が求められます。

今回開発した新素材は、パナソニック ホールディングスの独自技術、セルロースファイバー(CeF)が応用されています。生分解性樹脂に、酵素を付着させたCeFを混練した複合樹脂を開発し、強度を向上しながら、生分解スイッチ機能を実現。実海水を用いた生分解試験で、市販の生分解性樹脂と比較して分解速度は10倍、強度(曲げ弾性率)は2.3倍を実現。プラスチックの代替材料に新境地を切り開こうと挑戦を続ける開発の中心メンバーに話を聞きました。

プロフィール

-

岡部 有未

パナソニック ホールディングス株式会社 マニュファクチャリングイノベーション本部 生産・環境技術研究所

-

名木野 俊文

パナソニック ホールディングス株式会社 マニュファクチャリングイノベーション本部 生産・環境技術研究所

-

豊田 慶

パナソニック ホールディングス株式会社 マニュファクチャリングイノベーション本部 生産・環境技術研究所

目次

強度・耐久性に劣り、分解に時間がかかる既存の生分解性樹脂

既存の生分解性樹脂は、石油由来の汎用プラスチックのポリプロピレン(PP)などと比べると強度や耐久性に課題があり、フィルムや使い捨て食器などに用途が限定されていました。日用品や家電製品に適用するには、PPと同等以上の強度・弾性・伸び性能といった機械特性が必要とされます。添加剤を加えると耐衝撃性や耐久性の向上は図れるものの、その一方で生分解性が低下するトレードオフの関係がありました。

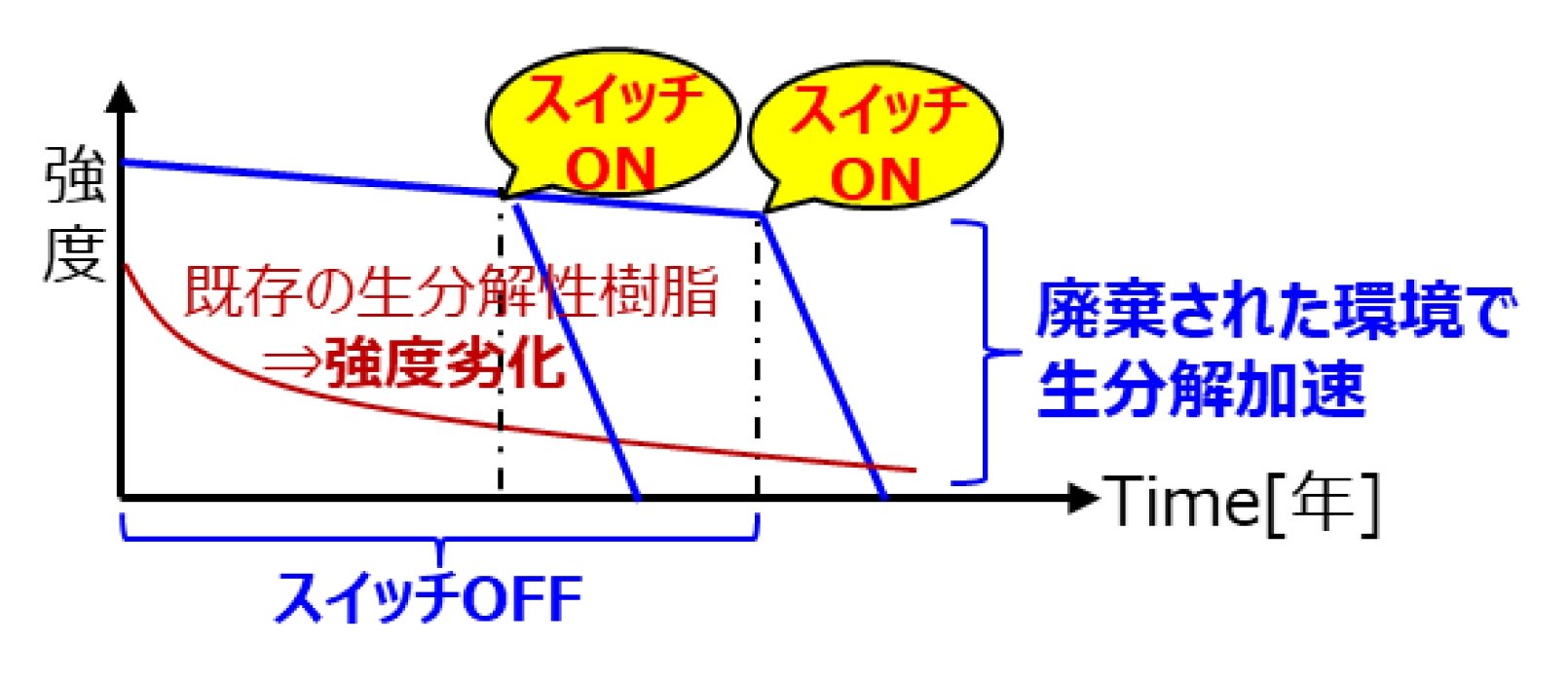

生分解性樹脂の分解速度は自然環境に生息する微生物の活性に依存するため、低温の海洋中や湿度の低い土壌表面などの微生物の少ない環境下では、十分な生分解性を持たない種類も多く存在しています。製品の使用中は高い強度を維持し、自然環境下に廃棄されると生分解が加速する、そうした機能が備わっていなければ、生分解性樹脂をPPの代用とするのは難しいと考えられました。

「自然に返る」だけでは商品価値がない

生分解性樹脂の開発がスタートしたのはいつ頃ですか?

当研究所には、新テーマ創出活動というトライアルの仕組みがあります。そこで、生分解するCeFを複合した樹脂の開発を提案し、2019年頃からセルロース複合生分解性樹脂の開発がスタートしました。当時、ストローが鼻に刺さった痛ましいウミガメの写真が話題となるなど、社内的にも「やはり生分解が必要だ」と意識が共有されていたタイミングでした。まずは海で分解する生分解性樹脂の開発に注力しました。

既存の生分解性樹脂が抱えている課題は?

生分解の速度は、自然環境に存在する微生物の活性に左右されます。一方で、海中は温度が低く、また微生物の密度も土に比べると圧倒的に低い。コンポストのような人工的な環境では、良好な分解速度を示しても、海ではほとんど分解されないケースがあります。

また、既存の生分解性樹脂は強度が低く、ごみ袋や保護フィルムのようなシングルユースでの使用はすでに始まっていましたが、強度が求められる家電の外装や内部パーツに使用するのはナンセンスだと考えられていました。私たちが持っているCeF混練技術を用いれば、CeFを骨材として強度を持たせられます。残りのつなぎの部分となる樹脂は、シングルユースでしか使えないような樹脂であっても、強度を持たせつつ、生分解性を確保できると考えました。

開発を進めていく中で見えてきた課題はありましたか?

生分解性樹脂をと意気込んでスタートしたものの、いきなり家電向けの樹脂をというのはかなりハードルが高い。次第に強度が劣化していく素材を家電に搭載しても、安全面や機能面から、喜ばれないだろうと考えたんです。そこで、森林資材や農業資材など、土壌へのプラスチック流出が問題となっている市場をまずは目指しました。開発途中のサンプルを持って、お客様にご意見を聞く機会を多く持ちました。

「もちろん生分解性は大切。ただし、きちんと制御したい」という意見が数多くありました。使用中はもちろん強度が必要ですが、最終的には絶対に生分解はしてほしい。例えば、3年たったら生分解が始まるようなタイマー機能を盛り込めないかという発想です。単に生分解性を備えただけの材料は商品にならない。セーブ機能やタイマー機能のような、特定のタイミングで分解がスタートするスイッチ機能が必要なんだと改めて気付かされました。ここで開発のコンセプトを「生分解スイッチ」に絞り込みました。

廃棄されてから分解が進む、生分解スイッチ機能

生分解スイッチとはどういったものですか?

生分解性樹脂の分解酵素や微生物等(Decomposing Enzymes and Microorganisms:DEM)を材料に複合し、温度や湿気などの環境変化がトリガーとなって自然環境で材料の生分解速度を加速させる仕組みが、生分解スイッチです。廃棄された環境に置かれて生分解が一気に加速する機能で、使用中の生分解を制御して強度劣化を防ぎながら、廃棄後の速やかな分解を実現します。私たちの最終的な開発目標は家電などへの適用。生分解スイッチと既存のプラスチック素材と同等以上の強度の両立は欠かすことのできない条件でした。

生分解スイッチによる分解制御

開発で苦労した点は?

生分解、特に生分解スイッチ機能には、微生物の働きが欠かせません。バイオテクノロジーの研究チームからアドバイスをもらったり、大学の研究室と共同研究を進めたりと、先進的な研究内容の吸収に終始しました。また、海洋研究開発機構(JAMSTEC)と共同で海洋模擬実験を行うなど社内外の知見を積み上げながら開発を進めてきました。

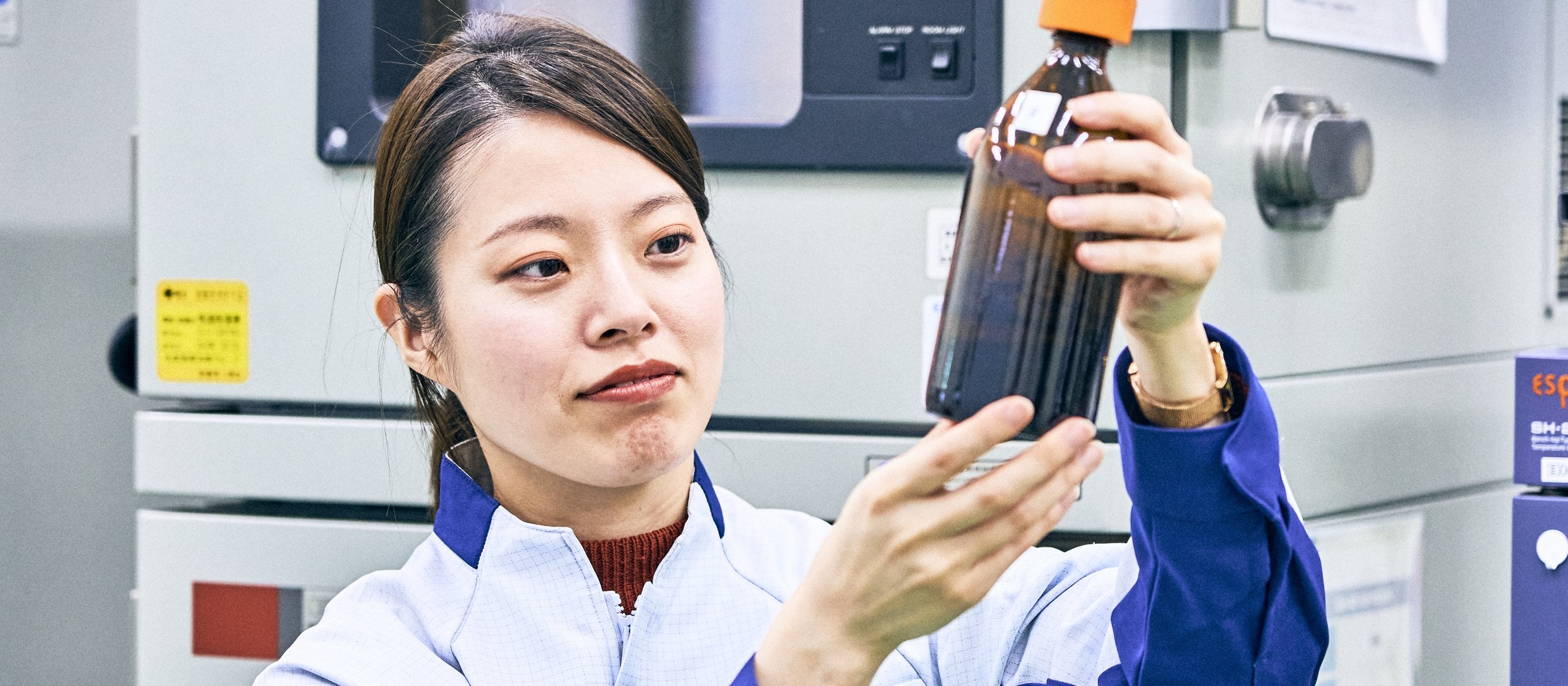

分解性能を左右する要素が多く、またフィールドや海洋での実証実験では予期せぬ結果も起こって、大変な苦労がありました。駿河湾の水深約400mから採取した深層水と海底堆積物を使用し、JAMSTECの協力の下、実海洋に近い環境を再現して実験を行いました。経年での変化を加速実験で予測できる無機材とは異なり、生分解性樹脂は加速実験が難しく、一度の分解実験に1カ月~半年を要します。恒温槽に何十本もの試験装置を入れて、時間をかけて観察を繰り返しました。

地道な検証を続けて、2022年2月に実海水での効果実証にこぎつけました。

左:生分解成形材料/右:生分解性樹脂のサンプル。海水暴露後左から2カ月、4カ月、6カ月経過。

開発に成功した素材について、改めて特性を教えてください。

CeFを混合したことで、現在市販されている海洋生分解性樹脂の2.3倍、一般に使用されている石油由来のPPに相当する強度(曲げ弾性率)を達成しました。分解速度についても既存のものと比較すると10倍以上の速度を記録し、強度と分解性能の両立に成功しました。石油由来の樹脂からの置き換えにより現実的な道筋が見えてきた結果となりました。

現在は国際的な生分解性樹脂の認証基準となっている「半年間で90%以上が実海洋で分解される」を目標として開発を続けています。市販品ではほとんど認証を取得している製品はないほど厳しい基準ですが、あと一歩でクリアするところまで到達しています。一方で、この分解性能が果たして本当に良い製品としてのベンチマークとなるのかは、まだまだ探っているところ。国際的な評価基準策定、標準化でパナソニック ホールディングスが存在感を発揮していくことも含めて、より使いやすい分解性と強度の追求を続けていきたいですね。

今回開発した樹脂は、強度と生分解性を併せ持つので,包装材など従来の用途にとどまらず、日用品や農業・漁業資材の他、屋外で使用される電化製品の材料として置き換えが可能になると考えています。

最終的に実装される製品によって、求められる強度や生分解速度は異なってくるので、用途や使用環境、廃棄環境を個別に検討して、分解性能を調整する必要があると考えています。バイオマス由来かつ生分解の材料として、多くの製品に適用し、環境・体験価値を同時に提供することで、パナソニックグループの環境に対する取り組みの認知を広げ、ブランディングの強化に貢献していきたいです。

MESSAGE & YELL

岡部 有未

今回開発したセルロースファイバー複合生分解性樹脂は、まだ石油由来のプラスチックほどの伸び性能がなくて、やや衝撃に弱いという課題があります。ただ、現状でも適用できる製品ターゲットがあるはずですし、実用化を進めていきたいと思います。もう一つ大きな課題であるコスト面についても、生分解性樹脂がコストを圧迫しているので、複合するセルロースファイバーの量を増やして樹脂の使用量を減らせば、コストを下げられると考えています。

環境問題は一致団結して解決すべきテーマですが、そのために社会全体に我慢を強いるような世界になってほしくないとも思っています。例えば、プラスチックも便利だからこそ使われているので、その便利さを損なわずに、環境に優しい材料に置き換えていくようなアプローチが理想です。持続可能性と便利さを両立させるために技術開発がある、そう信じて今後も技術を磨いていきます。

名木野 俊文

サーキュラーエコノミーなどについてはずいぶん技術は進んできましたが、生分解って実はまだまだ進んでいない分野で、ここはパナソニックが存在感を発揮していくチャンス。将来的には、全てのプラスチック材料が生分解性を備えたものになる、そんな社会にしていきたいと考えています。まずは家電での実装をかなえるために開発を進めています。また、例えば車のボディーなども樹脂製のものが増えてきましたし、ターゲットを限定せずに、そういったユースケースでも生分解性樹脂を使用できないかと皆で知恵を巡らせています。

環境材料の開発は、正直に言ってしまうと短期的な利益につながりにくい面があります。しかし、仕事に対するモチベーションは若手を中心に特に高いと感じていますし、社会的な注目度も高い。さらに将来的にプラスチックに代わる汎用材料になると考えれば、その市場規模はとてつもなく大きい。今後も開発に携わりながら、社内に、社外に、そして社会に広げていく、そんな仕事を続けていきたいと思っています。

豊田 慶

もともとバイオ系の知識がなく、勉強することだらけで難しい開発ではありました。大学の先生方のお話を伺っていくと、微生物による分解、薬品類を使った分解と、一見すると全く異なる現象のように見えても、化学反応、分解反応を根源的に支配する物理法則などは同じであることに気付きました。生物、化学といったジャンルの垣根を設けずに、広い意味で分解という現象を捉えることが、より本質への近道になると改めて感じています。今回は微生物を用いた環境材料の開発でしたが、これまで経験した無機材料を使った材料開発の知識も大いに役に立ったと思います。今回の経験が全く違うジャンル・分野でも自分を次のステップに導いてくれると信じています。

生分解性樹脂といっても、エンドユーザーからすると、それだけではあまり価値を見出してもらいにくいのではと思っています。環境への意識は高まっていますが、プラスチックよりも使い勝手が悪かったり、高かったりすると、代替材料として広く世に広めるのは難しい。そうした意味で、私たちが開発しているセルロースファイバー複合生分解性樹脂はプラスチックに相当する機能と、さらに体験価値もあると思っています。原料となる木材に由来するかすかな香りがあります。また経年によって色や質感に変化が起こるなど、自然由来・バイオマス由来ならではの「味」を備えた材料です。単なるプラスチックの代替材料でなく、独自の付加価値を持つ、そんな材料に育てていきたいと構想しています。

FUTURE

左から豊田 慶、岡部 有未、名木野 俊文、浜辺 理史(パナソニック ホールディングス株式会社 マニュファクチャリングイノベーション本部 マニュファクチャリングソリューションセンター)

生分解材料を中長期耐久材にも展開するためには、さまざまな環境下での分解制御が必要と考え、マルチトリガーの一つとして、湿度と温度を組み合わせたスイッチ機能を利用した生分解制御の開発に着手しています。さらに海洋でも半年未満で完全に分解される材料の開発を進め、社内外の幅広い製品への適用を目指しています。

関連URL

【kinari 特設サイト】プラスチックに代わるサステナブル素材

[技術・研究開発/プレスリリース]

完全生分解性のセルロースファイバー成形材料を開発

| 受賞テーマ | 生分解スイッチを備えたセルロースファイバー複合生分解性樹脂の開発 |

|---|---|

| 担当 | パナソニック ホールディングス株式会社 マニュファクチャリングイノベーション本部 生産・環境技術研究所/マニュファクチャリングソリューションセンター |

*所属・内容等は取材当時(2023年2月)のものです。

生分解性樹脂は微生物の働きによって、環境に悪影響を与えない低分子、CO2やH2Oまで分解される樹脂のことです。2015年頃からセルロースファイバー(CeF)を用いた成形材料の研究開発を進めています。木材を原料とした天然の木質繊維であるCeFを樹脂に混ぜ込み、グラスファイバーを混ぜ込んだ樹脂より軽くて強い素材を作ることができます。