石油由来樹脂を使わないバイオマス度100%の成形材料を開発する――。エコマテリアル開発の第一人者である浜辺理史さんはより高い目標を達成するため、今日も研究に力を注いでいます。社会に役立つ仕事がしたい、その一心で開発を続けてきたエコマテリアルは年々植物由来樹脂の含有量を増やし、プラスチックに代わる素材として注目を集めています。浜辺さんに仕事のやりがいや高度専門職としての意気込みを伺いました。

2022年12月

プロフィール

-

浜辺 理史

パナソニック ホールディングス株式会社 技術部門

マニュファクチャリングイノベーション本部 マニュファクチャリングソリューションセンター 材料・デバイス技術部 成膜技術課大学院で材料化学を専攻。富士ゼロックス株式会社に入社、複合機開発を通じて、高分子・粉体材料技術、塗工・分散技術を習得。2012年パナソニックに入社。2021年に日本産業技術大賞文部科学大臣賞、創業記念日表彰社長賞を受賞するなど社外、グループ内で高い評価を受け、注目を集める。2022年度からシニアエンジニアに任命。

目次

Mind_01 先端を走り続ける

現在の仕事を教えてください。

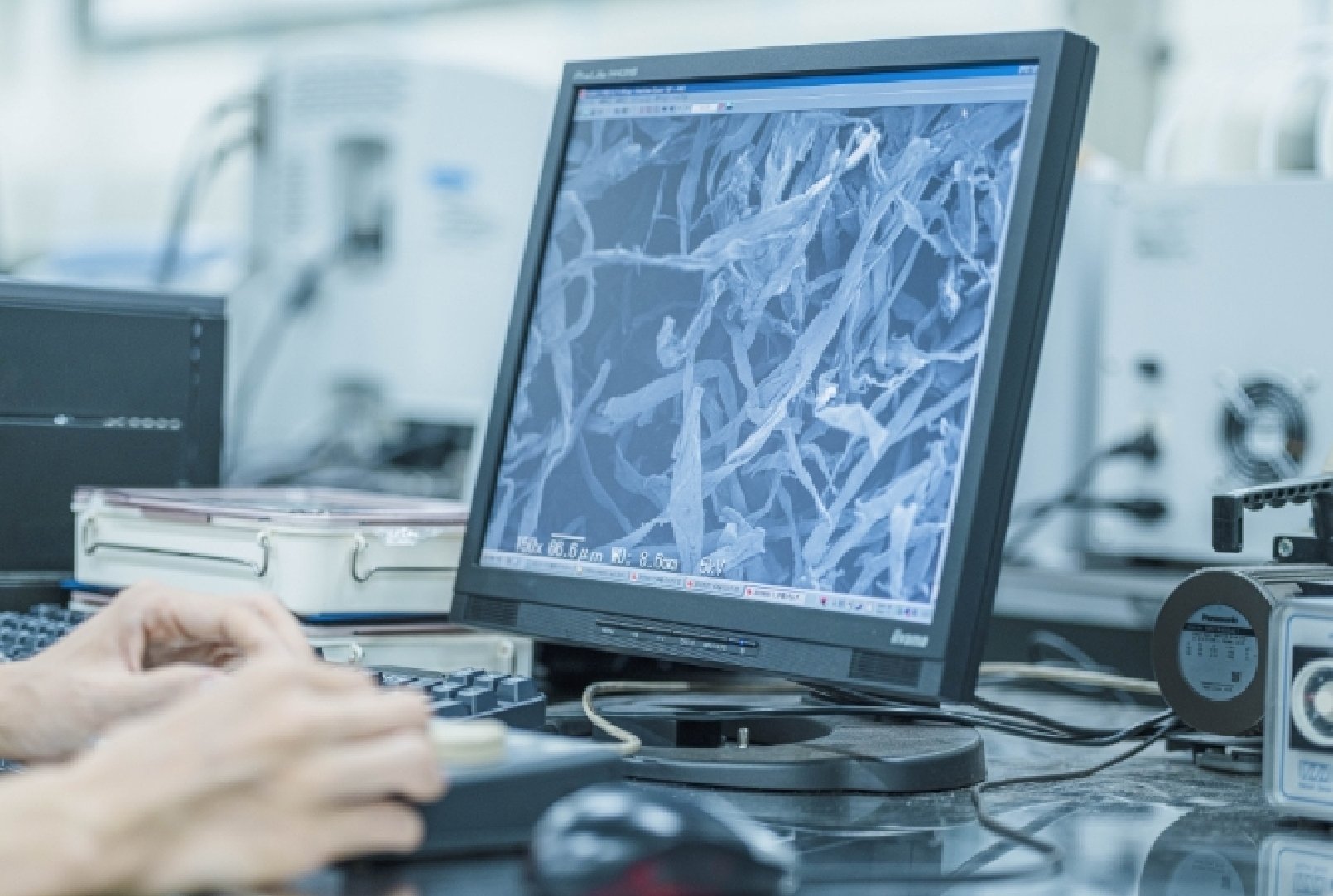

海洋プラスチック問題や石油資源の枯渇・地球温暖化から、石油で作るプラスチックの使用量削減の動きが世界的に高まっています。私が担っているのは、そうした石油由来の樹脂量を減らして製造がかなう、エコマテリアルの開発です。そのカギとなる材料の1つが、天然の木質繊維であるセルロースファイバー。このセルロースファイバーを高濃度で樹脂に混ぜ込むことで、グラスファイバーのように軽くて強い素材を作ることができます。これまではセルロースファイバーを石油由来の樹脂に混ぜ込んでエコマテリアルを作ってきましたが、現在はさらに進歩させて植物由来の樹脂(バイオポリエチレン等)を使用することで、最終的にはバイオマス度※100パーセントの高濃度セルロースファイバー成形材料の開発を目指しています。

パナソニックグループにおけるセルロースファイバーの研究開発は2015年に環境省からの委託事業としてスタートしました。環境にやさしい素材開発を後押しする国のプロジェクト方針と、私たちの技術開発の方向性が一致した非常にやりがいのある仕事です。エコはもちろん大切ですが、実用性を備えていなければ製品として世に出して使ってもらえる素材にはなりません。エコと性能の両立のため省庁や社内との連携やコミュニケーションに最も苦労しました。環境省や経済産業省とは、その後も新たなプロジェクトを立ち上げるなど、引き続いて連携して研究開発が進められています。

現在、エコマテリアルが抱えている大きな課題は製造コスト。プラスチックと比べると約10倍の値段になってしまいます。樹脂に混ぜ込むためにはセルロースの繊維を細かくほぐす必要があるのですが、水を使用してほぐすと、繊維を乾かすのに大量のエネルギーを必要とします。コストがかさむ上にCO2削減につながりません。そこで当社では水を使用しない独自の「全乾式プロセス」を開発し、コストとCO2排出量の削減に努めています。さらに、間伐材や廃材の活用など製造費の圧縮を進めています。バイオマス度を高めつつも、プラスチックの代用品として使いやすい性能とコストを実現する。この二つの観点から開発を続けて、社内外に広くエコマテリアルを普及させていくことが私の仕事です。

※バイオマス度:材料に含まれる植物・生物由来の原料(バイオマス原料)の割合のこと。

自身の強みはどこにあると考えていますか。

パナソニックグループには工学や物理出身の技術者が多いのですが、自分のように化学のバックグラウンドを持つ人は少ないので、まずそこが大きいと思います。また前職での経験から高分子・粉体材料技術や塗工・分散技術に一定の知見があり、入社後はその知識を生かして、粉砕や化学処理をはじめとする繊維加工技術や樹脂との混練分散技術を身に付けました。無機材料と有機材料では全くジャンルが異なりますし苦労もしましたが、根底にある化学の原理や原則は当然共通していますから、エコマテリアル材料設計において、これまでの知識・経験は大いに役立っています。

Mind_02 環境に資する念願の仕事

開発段階で最も難しかった点を教えてください。

製品として実用化するときは、難しさと同時にモチベーションが高まるのを感じます。最も印象に残っているのが、実用化第一弾商品であるコードレススティック掃除機の開発です。軽くてしなりが強く、落としても割れにくいという特性からプラスチック樹脂の代替素材としてセルロースファイバー樹脂が検討されました。しかし、どうしても強度が足りず、さらに外観不良も。新素材の完成とは、それを使って問題なく製造できてこそ......。世に送り出すための苦労は相当でした。

実用化に向けて、樹脂だけでなく、さまざまな添加剤の配合も変えながら評価試験用の中間体を大量に作って検証を続けました。樹脂を作っている工場や掃除機の研究開発を行っている事業部の担当者と緊密にコミュニケーションを取って、成形の手法と材料とをすり合わせながら何とか実用化にこぎつけました。私自身初めてプロジェクトリーダーを経験することもあって、関係者の皆さんに協力をしてもらって困難を突破するという貴重な経験をしました。市場に出る、店頭に並ぶ身近な製品に関わり、それを実際に目にしたときのうれしさは今でも忘れません。

もう一つ苦労したのは、アサヒビールさまと共同で開発した環境配慮型のリユースカップ「森のタンブラー」です。飲み物を入れて、直接口に当てるものですから、においなどがあってはいけません。おいしく飲んでいただくためにという視点は、素材相手の研究に没頭してきた私にとってとても新鮮でした。また、製品としての付加価値を高めるために、着色の自由度の向上やビール酵母やコーヒーかすなどセルロースファイバーの原料植物の木質感や香りなどを再現する技術を盛り込んでいます。異なる原料を使いつつ強度を保つための細かな調整を施すなど、実際に使用されるシーンを想定した開発が大きく用途を広げたと思います。森のタンブラーを手にしたお客さまが、日常生活を通じて環境や資源循環について考えるきっかけになってくれればうれしいです。

1人の技術者として、大切にしてきた信念やモットーは?

自分の持てる技術と知識を使って、資源循環型社会を実現したい、そう思って技術者を志し、今もその想いは変わりません。石油資源は枯渇していきますし、地球温暖化も進んでしまう。サーキュラーエコノミーの実現に何とか貢献したいと考えて、技術者になったのですが、なかなか環境に資する仕事に携わる機会がありませんでした。パナソニックに来て、今の仕事を担当するようになり、ようやく念願がかなった感じです。周囲のメンバーも同じような理念や理想を共有してくれて、同じベクトルで仕事ができていると思います。

パナソニックグループの特徴、技術部門の風土をどう感じていますか?

幅広いジャンルに開かれた領域で仕事ができることが、一番の特徴だと思います。前職ではある程度限られた領域で専門的に技術を磨き、開発に専念する職場でした。私はその環境にだんだんと閉塞感を抱き、環境問題の解決に携わりたい、社会全体に良い影響を与える仕事がしたいという思いが強くなり、転職を決意しました。パナソニックグループには、世の中の動向をキャッチしながら次の事業につながる種を探している人が多く、自分から動いていくような積極的な姿勢を感じます。いわゆるZ世代と呼ばれるような若い人たちも環境への関心が高く、社会や地球環境に貢献するという高い志を共有して、仕事に取り組んでくれていると思います。

To the Next

環境問題の解決へ加速

私が担当しているエコマテリアル開発を始め、太陽光発電や水素エネルギーなどパナソニックグループは地球環境を守り、豊かな社会を作るための事業にますます力を入れています。また世の中全体でSDGsや脱プラへの関心が高まっており、この時代の流れに乗りながらどんどん実用化に向けた動きを加速させたいです。今、世界中で使用されている樹脂の量は年間3億トン以上とも言われていて、仮にその半分をバイオマス度が高いセルロースファイバー成形材料に置き換えられたら、石油資源の消費を約4分の1に減らすことができます。最終的には石油を使わない世界をみんなで作っていく必要があると思っているので、少しでもその助けができるように、今後も研究開発に力を注ぎたいと思います。

*所属・内容等は取材当時のものです。